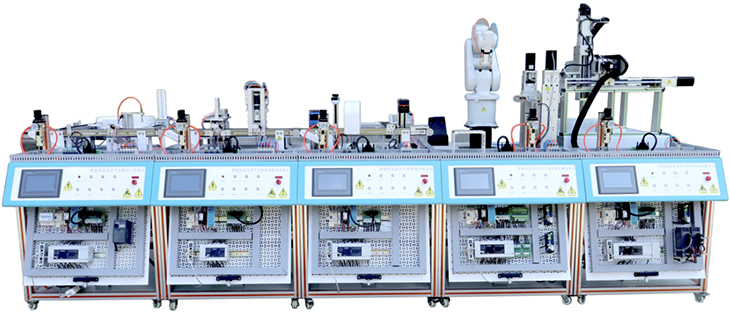

SB-175G工业互联网工程技术实训设备

一、设备要求

工业互联网工程技术实训设备、实训系统以典型产品生产装配为教学案例,通过工业互联网系统平台实现工业现场数据采集、监控管理、数据上云,进行工业互联网云应用。硬件平台完成原材料出库、加工模拟、装配、组装检测、成品入库等工艺过程,模拟车间生产,为工业互联网云平台应用及开发提供数据支撑。

1、要求该套系统平台设备主要由工业互联网平台、颗粒填装单元、加盖拧盖单元、检测分拣单元、加工包装单元、智能物流单元、系统看板等组成;

2、要求设备包括了智能装配生产系统、自动包装系统、自动化仓储及智能物流系统、自动检测及质量控制系统、生产过程数据采集跟踪及控制系统等高端的现代自动化生产系统,是一个完整的智能工厂模拟装置;应用了工业网络技术、PLC控制技术、变频控制技术、伺服控制技术、工业传感器技术、电机驱动技术等工业自动化相关技术及基于平台开发的智能化下单排产与过程控制等应用技术;可实现空瓶上料、颗粒物料上料、颗粒选料、颗粒填装、加盖、拧盖、物料检测、瓶盖检测、成品分拣、入盒包装、物流分类、智能存储等智能生产全过程。

3、要求设备模块全部采用网络化设计,各模块之间或与控制系统采用多种网络连接方式。设备各单元之间通过局域网连通交换数据信息,通过工业互联网平台实现系统的远程诊断、调试、操作、订单下达、过程监控、数据采集与功能优化;

4、要求设备组合灵活,模块扩展方便,增加减少各功能模块,不影响其它模块的安装、接线与运行;可以进行更加灵活的搭配组合;设备5个工作单元,每个单元侧重于不同的知识与技能,方便教学展开,同时高度模块化的设计,又让设备的维修与维护变得相当简单更方便于教学实训。

5、参数要求

工作电源: AC220V±10% 50Hz

额定功率:≤1.9kW

安全保护功能:急停按钮,过流保护等用电安全保护功能

单站尺寸:L600mm×W840mm×H1500mm(±50mm)

单套设备尺寸:L4500mm×W840mm×H1500mm(±50mm)

6、要求每个单元由实训桌体、执行机构、电气挂板、网络模块、操作面板等构成。设备在配置主体实训单元外,还配置系统看板、装配桌、电脑桌、学生凳与教学工作站辅助设备等。设备整体实现订单下达与过程监控、空瓶上料、颗粒上料、颗粒选料、颗粒填装、加盖、拧盖、成品检测、瓶盖检测、外观检测、成品分拣、包装、物流分类、智能存储等生产全过程。

二、设备配置清单

1、颗粒填装单元:1套

1.1、单元主要由电气挂板、操作控制板、阀组、上料输送带、主输送模块、循环选料机构、颗粒填装机构、定位机构、实训桌体组成,可进行PLC应用编程控制、PLC现场总线通讯、变频器RS485通讯、传感器RS485通讯、RFID数据跟踪等多项应用技能实训。

1.2、单元运行控制流程如下:上料输送皮带按订单要求依次逐个将空瓶输送到主输送带;同时循环选料机构将料筒内的颗粒物料推出,对颗粒物料根据颜色(白、红、蓝可选)进行分拣;当空瓶到达填装位后,顶瓶装置将空瓶固定,主皮带停止;空瓶在运送过程中通过RFID的数据读取,实现系统物料过程跟踪;颗粒填装模块拾取分拣到位的颗粒物料并填装到物料瓶内;颗粒物料填装达到设定的颗粒数量后,顶瓶装置松开,主皮带启动,将瓶子输送到下一个工位。此单元可以设定多样化的填装方式,可从物料颜色(3种)、颗粒数量(最多4粒)进行不同的组合;

1.3、配置参数要求

|

序号 |

设备名称 |

详细参数 |

|

1 |

输送带 |

基本参数要求:用于物料瓶子的主输送装置,主要零部件采用铝材加工成型,表面阳极氧化处理,型材主体铝型材加工成型。直流减速电机:电压:24VDC±10%,功率:10W,减速比:50,传送皮带:材质:PVC黑色平面,厚度:2.0mm,皮带防护罩:采用1.0mm冷轧钢板折弯成型,表面静电喷塑处理。 |

|

2 |

循环颗料上料机构 |

1.功能:通过变频器控制输送带传动,供料机构将料筒中的物料推出,当传感器检测到第一皮带输送末端输送至第二皮带输送前端的物料是目标颜色物料时,控制器控制电机反转,目标颜色物料被第二皮带逆向输送至选料槽;当传感器检测到第一皮带输送末端输送至第二皮带输送前端的物料不是目标颜色物料时,电机继续正转,物料继续在循环输送皮带组上循环输送。 2.三相交流减速电机 1)电压:三相AC220V。 2)功率:50W,减速比1:50。 3.高精度数字光纤传感器 1)电源电压:12V至24VDC±10% 2)控制输出:NPN型 3)保护电路:电源具有逆电极保护、输出具有过流保护、过电压保护功能 4)输出功能:LIGHT-ON/DARK-ON(开关选择) 5)延时功能:断开延时计时器/开启延时计时器/单次计时器 6)响应时间:50μs(HIGH SPEED)/250μs(FINF)1ms(SUOER)/16ms(MEGA)。 4.光纤头:检测距离:20至90mm,最小弯曲半径:R20。 5.传送皮带:材质:PVC黑色平面,厚度:2.0mm。 6.同步带: 黑色。 7.推料气缸:缸径:6mm,行程:30mm。 8.配套磁性开关及气动接头。 9.端子板组件 10.物料颗粒工件1:材质:白色POM、尺寸:φ18*13mm。 11.物料颗粒工件2:材质:蓝色POM、尺寸:φ18*13mm。 12.物料颗粒工件3:材质:红色POM、尺寸:φ18*13mm。 |

|

3 |

上料填装机构 |

1.功能:空瓶子与目标颜色物料到位后,上料填装机构吸盘旋转至目标物料正上方,然后下降吸取目标物料,旋转至空瓶子正上方,将目标物料放入空瓶子内。 2.安装底板:铝材加工成型,表面阳极氧化处理。 3.旋转气缸:回转角度范围:0~190°,重复精度:0.2°,动作方式:复动式。 4.双轴升降气缸:缸径φ10,行程90mm。 5.真空吸盘:吸盘材质:丁腈橡胶材质(黑色),支架型式:直立弹簧式,吸盘外径尺寸:φ10,弹簧压缩长度:10mm。 6.配套磁性开关及气动接头等。 7.真空发生器:喷嘴直径:φ0.5mm,最高真空度:-85KPa。 8.端子板组件 |

|

4 |

定位装夹机构 |

1.功能:将输送到位的瓶子进行固定。 2.铝材加工成型,表面阳极氧化处理。 3.双轴定位气缸:缸径φ10,行程20mm。 4.配套磁性开关、电磁阀及配套气动接头等。 |

|

5 |

颗粒填装单元网络模块 |

1.振动温度传感器:RS485通讯; 2.RFID:以太网通讯; |

|

6 |

电气控制挂板 |

1.功能:电气控制挂板安装于模型桌体内部,采用可拆卸式斜面放置,按设备单元功能不同,挂板上会安装有工控器件、变频器与低压电器元件。挂板上下两端安装有铝制拉手,方便挂板装卸。 2.挂板结构:采用1.5mm冷轧钢板折弯成型,表面静电喷塑处理。 3.小型中间继电器: DC24V 4.交流接触器:AC220V 5.小型断路器: 2P C10A 6.熔断器座:RT28N-32 7.开关电源:+24V/5A 8.导轨插座:3孔10A 9.可编程控制器:1214C,晶体管型 14点输入10点输出。 10.变频器: 1)电源输入类型:单相200V电源 2)适用电机容量(kW):0.4 3)额定容量(kVA):1.0 4)额定电流(A):2.5 5)过载额定电流:150% 60s, 200% 0.5s(反限时特性) 6)电压:3相200V~240V 7)额定输入交流电压·频率:单相20OV~240V 50Hz/60Hz 8)交流电压容许波动范围:170~264V 50Hz/60Hz 9) 频率容许波动范围:±5% |

|

7 |

操作控制板 |

1.功能:采用斜面组合结构设计,操作面板设计有“启动”、“停止”、“复位”、“上电”等按钮和指示灯,并且带一个急停按钮。 2.操作面板:采用优质钣金加工而成,铝板喷绘。 3.电源不锈钢带灯按钮:红色灯DC24V 4.启动不锈钢带灯按钮:绿色灯DC24V 5.停止不锈钢带灯按钮:红色灯DC24V 6.复位不锈钢带灯按钮:黄色灯DC24V 7.不锈钢两位钥匙开关:LA128 8.上电金属指示灯:DC24V 绿色 9.断电金属指示灯:DC24V 红色 10.单机金属指示灯:DC24V 蓝色 11.联机金属指示灯:DC24V 白色 12.急停按钮:常闭 红色 |

|

8 |

直流电机驱动板 |

1.功能:控制输送带电机正反转,可由程序控制及手动控制。 2.接线方式:快速接线式。 |

|

9 |

气源处理装置 |

1.功能:调节控制用气压力。 2.安装支架:采用1.5mm304不锈钢板折弯成型。 3.气源处理元件:接管口径:PT1/8,调压范围:自动及差压排水式:0.15~0.9MPa,手动排水式:0.05~0.9MPa,最高使用压力:1MPa,保证耐压力:1.5MPa。 4.手滑阀:HSV-06 |

|

10 |

实训桌体 |

1.由实训桌身、铝型材桌面组成。 2.实训桌身:采用冷轧钢板折弯焊接而成,表面静电喷塑处理,具有防火、防水、防腐蚀。桌身底部装有四个万向轮和四个可调脚,万向轮移动时用,可调脚固定时用,移动固定两相宜,每个实训桌内可嵌入一块电气控制挂板。 3.铝型材桌面:采用2080铝型材拼接而成。方便学生将工件在其上任意位置、任意方式地安装,而不局限于在给定的孔位上按给定的方式安装。 |

2.加盖拧盖单元:1套

2.1、单元主要由电气挂板、操作控制板、阀组、主输送带、加盖机构、拧盖机构、定位机构、实训桌体组成,可进行PLC应用编程控制、PLC现场总线通讯、传感器设置、RFID数据跟踪等多项应用技能实训。

2.2、单元运行控制流程如下:瓶子被输送进入单元首先经过RFID的数据读取,进行唯一识别与过程跟踪,并上传相关数据信息;瓶子到达加盖机构下,加盖定位装夹机构将瓶子固定,加盖机构启动加盖流程,将盖子(白色或蓝色)加装到瓶子上;加上盖子的瓶子继续被送往拧盖机构,到拧盖机构下方,拧盖定位装夹机构将瓶子固定,拧盖机构启动,将瓶盖拧紧;而后定位机构松开,瓶子被输送到下一工序。

2.3、配置参数要求

|

序号 |

设备名称 |

详细参数 |

|

1 |

主输送带 |

1.功能:用于物料瓶子的主输送装置; 2.主输送带结构:主要零部件采用铝材加工成型,表面阳极氧化处理,型材主体采用铝型材加工成型。 3.直流减速电机:电压:24VDC,功率:10W,减速比:50。 4.传送皮带:材质:PVC黑色平面,厚度:2.0mm。 5.皮带防护罩:采用1.0mm冷轧钢板折弯成型,表面静电喷塑处理。 |

|

2 |

加盖机构 |

1.功能:加盖定位机构将瓶子固定,推盖气缸将瓶盖推出的同时,压盖气缸将盖子(白色或蓝色)压装到瓶子上,完成瓶盖的装配。 2.光纤传感器:控制输出:NPN型,漫反射,电源电压:24VDC±10%。 3.推盖气缸:缸径φ10,行程60mm。 4.压盖气缸:缸径φ10,行程80mm。 5.配套磁性开关及气动接头等。 6.端子板组件 |

|

3 |

拧盖机构 |

1.功能:拧盖定位机构将瓶子固定后,拧盖电机启动旋转,拧盖机构缓慢下,拧盖芯与瓶盖接触,依据摩擦力带动瓶盖旋转,直至瓶盖拧紧。 2.主材料:铝材加工成型,表面阳极氧化处理。 3.拧盖装置导杆材料:45#镀硬铬。 4.拧盖电机:额定电压:24VDC,额定功率:8W。 5.拧盖升降气缸:缸径φ10,行程30mm。 6.电机罩防护罩:采用1.2mm冷轧钢板折弯成型,表面静电喷塑。 7.端子板组件 8.配套磁性开关及气动接头等。 |

|

4 |

定位装夹机构 |

1.功能:将输送到位的瓶子进行固定。 2.铝材加工成型,表面阳极氧化处理。 3.双轴定位气缸:缸径φ10,行程20mm。 4.配套磁性开关、电磁阀及配套气动接头等。 |

|

5 |

加盖拧盖单元网络模块 |

1.RFID:以太网通讯; |

|

6 |

电气控制挂板 |

1.功能:电气控制挂板安装于模型桌体内部,采用可拆卸式斜面放置,按设备单元功能不同,挂板上会安装有工控器件、低压电器元件。挂板上下两端安装有铝制拉手,方便挂板装卸。 2.挂板结构:采用1.5mm冷轧钢板折弯成型,表面静电喷塑处理。 3.小型中间继电器: DC24V 4.交流接触器: AC220V 5.小型断路器: 2P C10A 6.熔断器座:RT28N-32 7.开关电源:+24V/5A 8.导轨插座:3孔10A 9.可编程控制器:1214C,晶体管型 14点输入10点输出。 |

|

7 |

操作控制板 |

1.功能:采用斜面组合结构设计,操作面板设计有“启动”、“停止”、“复位”、“上电”等按钮和指示灯,并且带一个急停按钮。 2.操作面板:采用优质钣金加工而成,铝板喷绘。 3.电源不锈钢带灯按钮:红色灯DC24V 4.启动不锈钢带灯按钮:绿色灯DC24V 5.停止不锈钢带灯按钮:红色灯DC24V 6.复位不锈钢带灯按钮:黄色灯DC24V 7.不锈钢两位钥匙开关:LA128 8.上电金属指示灯:DC24V 绿色 9.断电金属指示灯:DC24V 红色 10.单机金属指示灯:DC24V 蓝色 11.联机金属指示灯:DC24V 白色 12.急停按钮:常闭 红色 |

|

8 |

直流电机驱动板 |

1.功能:控制输送带电机正反转,可由程序控制及手动控制。 2.接线方式:快速接线式。 |

|

9 |

气源处理装置 |

1.功能:调节控制用气压力。 2.安装支架:采用1.5mm304不锈钢板折弯成型。 3.气源处理元件:接管口径:PT1/8,调压范围:自动及差压排水式:0.15~0.9MPa,手动排水式:0.05~0.9MPa,最高使用压力:1MPa,保证耐压力:1.5MPa。 4.手滑阀:HSV-06 |

|

10 |

实训桌体 |

1.由实训桌身、铝型材桌面组成。 2.实训桌身:桌身底部装有四个万向轮和四个可调脚,万向轮移动时用,可调脚固定时用,移动固定两相宜,每个实训桌内可嵌入一块电气控制挂板。 3.铝型材桌面:采用2080铝型材拼接而成。方便学生将工件在其上任意位置、任意方式地安装,而不局限于在给定的孔位上按给定的方式安装。 |

3.检测分拣单元:1套

3.1、单元主要由电气挂板、操作控制板、主输送带、龙门检测机构、视觉检测机构、辅助输送带、分拣机构、实训桌体组成,可进行PLC应用编程控制、PLC现场总线通讯、视觉设置与通讯应用、传感器设置、传感器组合检测、RFID数据跟踪等多项应用技能实训。

3.2、单元运行控制流程如下:拧盖完成的瓶子被输送进入单元首先经过RFID的数据读取,进行唯一识别与过程跟踪,并上传相关数据信息;而后瓶子依次经过此单元进行多项指标检测:回归反射传感器检测瓶盖是否拧紧;龙门机构检测判别瓶盖颜色及瓶内物料检测;视觉机构检测瓶子外观是否有缺陷;任何一项检测不合格的瓶子均被分拣机构推送到辅输送带上;各项检测均合格的瓶子被输送到下一工序。

3.3、配置参数要求

|

序号 |

设备名称 |

详细参数 |

|

1 |

主输送带 |

1.功能:用于物料瓶子的主输送装置; 2.主输送带结构:主要零部件采用铝材加工成型,表面阳极氧化处理,型材主体采用3060铝型材加工成型。 3.直流减速电机:电压:24VDC,功率:10W,减速比:50。 4.传送皮带:材质:PVC黑色平面,厚度:2.0mm。 5.皮带防护罩:采用1.0mm冷轧钢板折弯成型,表面静电喷塑处理。 |

|

2 |

拧盖检测机构 |

1.功能:通过回归反射传感器检测瓶盖是否拧紧; 2.材料:铝材加工成型,表面阳极氧化处理。 3.回归反射型传感器:电源电压:24VDC±10%,控制输出:NPN型。 |

|

3 |

龙门检测机构 |

1.功能:检测瓶子内部颗粒是否符合要求,(根据自已需要检测的颗粒对传感器进行调节),对拧盖与颗粒均合格的瓶子进行瓶盖颜色判别。 2.龙门机构:龙门主体采用半透明有机玻璃加工粘合而成,龙门外壳采用采用1.2mm冷轧钢板折弯成型,表面静电喷塑处理。 3.高精度数字光纤传感器 4.光纤头1:检测距离:20至190mm,最小弯曲半径:R20。 5.信号灯:检测距离:额定电压:24VDC,颜色种类:红/绿/黄。 |

|

4 |

视觉检测机构 |

1)视觉传感器 2)分辨率:1408 × 1024 3)曝光时间:16 μs~1 sec 4)数据接口:Fast Ethernet(100Mbit/s) 5)焦距:6mm 6)内置光源:14颗LED; |

|

5 |

不合格品分拣机构 |

1.功能:拧盖或颗粒不合格的瓶子通过分拣机构推送到废品皮带上(辅皮带); 2.材料:铝材加工成型,表面阳极氧化处理。 3.分拣气缸:缸径φ10,行程60mm。 4.配套磁性开关及气动接头等。 |

|

6 |

检测分拣单元网络模块 |

1.RFID:以太网通讯; |

|

7 |

电气控制挂板 |

1.功能:电气控制挂板安装于模型桌体内部,采用可拆卸式斜面放置,按设备单元功能不同,挂板上会安装有工控器件低压电器元件。挂板上下两端安装有铝制拉手,方便挂板装卸。 2.挂板结构:采用1.5mm冷轧钢板折弯成型,表面静电喷塑处理。 3.小型中间继电器: DC24V 4.交流接触器:AC220V 5.小型断路器:2P C10A 6.熔断器座:RT28N-32 7.开关电源:+24V/6.5A 8.导轨插座:3孔10A 9.可编程控制器:1214C,晶体管型 14点输入10点输出。 |

|

8 |

操作控制板 |

1.功能:采用斜面组合结构设计,操作面板设计有“启动”、“停止”、“复位”、“上电”等按钮和指示灯,并且带一个急停按钮。 2.操作面板:采用优质钣金加工而成,铝板喷绘。 3.电源不锈钢带灯按钮:红色灯DC24V 4.启动不锈钢带灯按钮:绿色灯DC24V 5.停止不锈钢带灯按钮:红色灯DC24V 6.复位不锈钢带灯按钮:黄色灯DC24V 7.不锈钢两位钥匙开关:LA128 8.上电金属指示灯:DC24V 绿色 9.断电金属指示灯:DC24V 红色 10.单机金属指示灯:DC24V 蓝色 11.联机金属指示灯:DC24V 白色 12.急停按钮:常闭 红色 |

|

9 |

直流电机驱动板 |

1.功能:控制输送带电机正反转,可由程序控制及手动控制。 2.接线方式:快速接线式。 |

|

10 |

气源处理装置 |

1.功能:调节控制用气压力。 2.安装支架:采用1.5mm304不锈钢板折弯成型。 3.气源处理元件:接管口径:PT1/8,调压范围:自动及差压排水式:0.15~0.9MPa,手动排水式:0.05~0.9MPa,最高使用压力:1MPa,保证耐压力:1.5MPa。 4.手滑阀:HSV-06 |

|

11 |

实训桌体 |

1.由实训桌身、铝型材桌面组成。 2.实训桌身:桌身底部装有四个万向轮和四个可调脚,万向轮移动时用,可调脚固定时用,移动固定两相宜,每个实训桌内可嵌入一块电气控制挂板。 3.铝型材桌面:采用2080铝型材拼接而成。方便学生将工件在其上任意位置、任意方式地安装,而不局限于在给定的孔位上按给定的方式安装。 |

4.加工包装单元:1套

4.1、单元主要由电气挂板、操作控制板、主输送带、纸盒送料机构、龙门搬运机构、包装机构、实训桌体组成,可进行PLC应用编程控制、PLC现场总线通讯、传感器设置、RFID数据跟踪等多项应用技能实训。

4.2、单元运行控制流程如下:料瓶被输送进入单元首先经过RFID的数据读取,进行唯一识别与过程跟踪,并上传相关数据信息;料瓶到达包装搬运位置,搬运定位机构定位料瓶,龙门搬运机构启动搬运流程,将料瓶搬运至包装台上方;同时送料机构送出包装定位,搬运机构把料瓶装入包装,包装机构扣紧完成包装;搬运机构拾取包装好料盒搬运放回输送带上,被输送到下一工序;

4.3、配置参数要求

|

序号 |

设备名称 |

详细参数 |

|

1 |

主输送带 |

1.功能:用于物料瓶子的主输送装置; 2.主输送带结构:主要零部件采用铝材加工成型,表面阳极氧化处理,型材主体采用铝型材加工成型。 3.直流减速电机:电压:24VDC,功率:10W,减速比:50。 4.传送皮带:材质:PVC黑色平面,厚度:2.0mm。 5.皮带防护罩:采用1.0mm冷轧钢板折弯成型,表面静电喷塑处理。 |

|

2 |

包装模块 |

1.功能:推出包装,装入瓶子后通过多气缸组合完成瓶子包装流程; 2.主材料:优质铝材加工成型,表面阳极氧化处理后组装而成; |

|

3 |

搬运模块 |

1.功能:将输送带上物料瓶子搬运装入包装,在把包装好瓶子的包装搬运放回输送带上。 2.支撑安装架:采用优质铝材加工氧化处理,配铝型材组合而成,简洁美观。 3.取料无杆气缸:缸径:φ20,行程:150mm 4.取料紧凑型气缸:缸径:φ25,行程:60/90mm 5.抓手气缸:行程:7mm |

|

4 |

加工包装单元网络模块 |

1.RFID:以太网通讯; |

|

5 |

电气控制挂板 |

1.功能:电气控制挂板安装于模型桌体内部,采用可拆卸式斜面放置,按设备单元功能不同,挂板上会安装有工控器件低压电器元件。挂板上下两端安装有铝制拉手,方便挂板装卸。 2.挂板结构:采用1.5mm冷轧钢板折弯成型,表面静电喷塑处理。 3.小型中间继电器:DC24V 4.交流接触器:AC220V 5.小型断路器: 2P C10A 6.熔断器座:RT28N-32 7.开关电源:+24V/6.5A 8.导轨插座:3孔10A 9.可编程控制器:1214C,晶体管型 14点输入10点输出。 |

|

6 |

操作控制板 |

1.功能:采用斜面组合结构设计,操作面板设计有“启动”、“停止”、“复位”、“上电”等按钮和指示灯,并且带一个急停按钮。 2.操作面板:采用优质钣金加工而成,铝板上贴PVC优质薄膜。 3.电源不锈钢带灯按钮:红色灯DC24V 4.启动不锈钢带灯按钮:绿色灯DC24V 5.停止不锈钢带灯按钮:红色灯DC24V 6.复位不锈钢带灯按钮:黄色灯DC24V 7.不锈钢两位钥匙开关:LA128 8.上电金属指示灯:DC24V 绿色 9.断电金属指示灯:DC24V 红色 10.单机金属指示灯:DC24V 蓝色 11.联机金属指示灯:DC24V 白色 12.急停按钮:常闭 红色 |

|

7 |

直流电机驱动板 |

1.功能:控制输送带电机正反转,可由程序控制及手动控制。 2.接线方式:快速接线式。 |

|

8 |

气源处理装置 |

1.功能:调节控制用气压力。 2.安装支架:采用1.5mm304不锈钢板折弯成型。 3.气源处理元件:接管口径:PT1/8,调压范围:自动及差压排水式:0.15~0.9MPa,手动排水式:0.05~0.9MPa,最高使用压力:1MPa,保证耐压力:1.5MPa。 4.手滑阀:HSV-06 |

|

9 |

实训桌体 |

1.由实训桌身、铝型材桌面组成。 2.实训桌身:桌身底部装有四个万向轮和四个可调脚,万向轮移动时用,可调脚固定时用,移动固定两相宜,每个实训桌内可嵌入一块电气控制挂板。 3.铝型材桌面:采用2080铝型材拼接而成。方便学生将工件在其上任意位置、任意方式地安装,而不局限于在给定的孔位上按给定的方式安装。 |

5.智能物流单元:1套

5.1、单元主要由电气挂板、操作控制板、伺服系统、伺服搬运机构、主输送带、1号存储输送带、2号存储输送带、3号存储仓、实训桌体组成,可进行PLC应用编程控制、PLC现场总线通讯、伺服系统现场控制、传感器设置、RFID数据跟踪等多项应用技能实训。

5.2、单元运行控制流程如下:料盒被输送进入单元首先经过RFID的数据读取,进行唯一识别与过程跟踪,并上传相关数据信息;到达的物料根据跟踪数据信息与订单要求分类进行存储,1号、2号存储区均为输送带,通过气动机构推送到存储区域;3号存储区为平面存储仓,通过伺服搬运机构搬运入仓存储;1/2号存储区最多存储4个物料,3号存储区域最多存储6个物料;物料进入存储区域后,系统把进入存储区的物料数据信息上传进行智能化可视化处理与分析。

5.3、配置参数要求

|

序号 |

设备名称 |

详细参数 |

|

1 |

主输送带 |

1.功能:用于物料瓶子的主输送装置; 2.主输送带结构:主要零部件采用铝材加工成型,表面阳极氧化处理,型材主体采用铝型材加工成型。 3.直流减速电机:电压:24VDC,功率:10W,减速比:50。 4.传送皮带:材质:PVC黑色平面,厚度:2.0mm。 5.皮带防护罩:采用1.0mm冷轧钢板折弯成型,表面静电喷塑处理。 |

|

2 |

平面存储仓 |

|

|

3 |

物流搬运模块 |

1.功能:将包装好的物料通过双轴伺服机构与气动装置配合,拾取搬运到平面仓库指定位置。 2.伺服控制X、Y轴:外壳采用优质铝型材加工,内置联动装置,配合伺服电机驱动。 3.伺服驱动器:额定电压:220V ;额定输出电流:1.6A;转矩控制精度:±2%;位置输出形态:A相、B相、Z相: 4.伺服电机:额定电压:220V ,额定功率:100W,额定转速:3000rpm,编码器:多圈绝对值编码器,额定转矩:0.32N.m,额定电流:1.1A。 5.微型光电传感器: 电源电压:5V至24VDC±10%。检测范围:5mm,保护回路:负载短路保护。 6.升降双轴气缸:缸径:φ10,行程:30mm。 7.抓手气缸 |

|

4 |

智能物流单元网络模块 |

1.RFID:以太网通讯; |

|

5 |

电气控制挂板 |

1.功能:电气控制挂板安装于模型桌体内部,采用可拆卸式斜面放置,按设备单元功能不同,挂板上会安装有工控器件低压电器元件。挂板上下两端安装有铝制拉手,方便挂板装卸。 2.挂板结构:采用1.5mm冷轧钢板折弯成型,表面静电喷塑处理。 3.小型中间继电器:DC24V 4.交流接触器: AC220V 5.小型断路器:2P C10A 6.熔断器座:RT28N-32 7.开关电源:+24V/6.5A 8.导轨插座:3孔10A 9.可编程控制器:1214C,晶体管型 14点输入10点输出。 |

|

6 |

操作控制板 |

1.功能:采用斜面组合结构设计,操作面板设计有“启动”、“停止”、“复位”、“上电”等按钮和指示灯,并且带一个急停按钮。 2.操作面板:采用优质钣金加工而成,铝板上贴PVC优质薄膜。 3.电源不锈钢带灯按钮:红色灯DC24V 4.启动不锈钢带灯按钮:绿色灯DC24V 5.停止不锈钢带灯按钮:红色灯DC24V 6.复位不锈钢带灯按钮:黄色灯DC24V 7.不锈钢两位钥匙开关:LA128 8.上电金属指示灯:DC24V 绿色 9.断电金属指示灯:DC24V 红色 10.单机金属指示灯:DC24V 蓝色 11.联机金属指示灯:DC24V 白色 12.急停按钮:常闭 红色 |

|

7 |

直流电机驱动板 |

1.功能:控制输送带电机正反转,可由程序控制及手动控制。 2.接线方式:快速接线式。 |

|

8 |

气源处理装置 |

1.功能:调节控制用气压力。 2.安装支架:采用1.5mm304不锈钢板折弯成型。 3.气源处理元件:接管口径:PT1/8,调压范围:自动及差压排水式:0.15~0.9MPa,手动排水式:0.05~0.9MPa,最高使用压力:1MPa,保证耐压力:1.5MPa。 4.手滑阀:HSV-06 |

|

9 |

实训桌体 |

1.由实训桌身、铝型材桌面组成。 2.实训桌身:采用冷轧钢板折弯焊接而成,表面静电喷塑处理,具有防火、防水、防腐蚀。桌身底部装有四个万向轮和四个可调脚,万向轮移动时用,可调脚固定时用,移动固定两相宜,每个实训桌内可嵌入一块电气控制挂板。 3.铝型材桌面:采用2060铝型材拼接而成。方便学生将工件在其上任意位置、任意方式地安装,而不局限于在给定的孔位上按给定的方式安装。 |

6.配套学习平台:1套

★6.1. 工业4.0仿真实训软件(正版软件,投标现场提供著作权证书原件和逐条功能演示)

软件采用三维建模基于虚拟现实技术的计算机仿真模拟技术,可以进行电气仿真、电子仿真、在线学习,气动仿真、液压仿真、传感器仿真等常用工业技术仿真

1)PLC仿真可以通过PLC编程控制模型的相应动作从而完成工序动作包含机械手仿真、正反转仿真、装配流水线仿真、自动门仿真、交通灯仿真、电梯仿真、升降机仿真、天塔仿真、抢答器仿真、分拣仿真、水塔仿真、运料小车仿真等。

2)电子仿真

(1)电子产品制造技术:电子产品制造过程;焊接与拆焊技术;SMT技术

(2)仪器仪表的使用:万用表使用仿真;示波器使用仿真;信号发生器使用仿真

(3)原件识读与检测:电阻种类、识别、检测仿真;电容种类、识别、检测仿真;电感与小型变压器种类、识别仿真;二极管种类、识别、检测仿真;电阻种类、识别、检测仿真;三极管种类、识别、检测仿真;集成电路种类、识别仿真;晶闸管种类、识别仿真;贴片原件种类、识别仿真;传感器种类仿真;开关种类仿真;接插件种类仿真;

(4)综合技能实训

①调光台灯电路的连线组装仿真、测试、排故

②数字时钟电路的连线组装仿真、测试、排故

③放大电路的连线组装仿真、测试、排故

④收音机电路的连线组装仿真、测试、排故

⑤稳压电源电路的连线组装仿真、测试、排故

⑥声光报警电路的连线组装仿真、测试、排故

3)电气仿真

(1)电工基本常识与操作:

①安全用电常识:触电方式;防护措施;接地接零;急救措施

②常用电工工具:通用工具;线路工具;设备工具

③常用导线连接:绝缘连接;线头连接;接线桩;绝缘恢复

④手工焊接工艺:焊接工具;焊接过程;焊接质量;拆焊过程

(2)电工仪表

①万用表:外形仿真,结构仿真,面板仿真,使用仿真;

②电能表:外形仿真,原理仿真,检测仿真,布局仿真,连仿真线,使用仿真;

③钳形电流表:外形仿真,原理仿真,使用仿真;

④兆欧表:外形仿真,原理仿真,使用仿真;

⑤直流电桥:外形仿真,使用仿真;

⑥配电板:外形仿真,布局仿真,连线仿真,使用仿真;

(3)照明电路安装

①荧光灯:器材仿真,电路仿真,原理仿真,连线仿真,排故仿真;

②两地控制线路:器材仿真,电路仿真连线仿真

(4)电机与变压器

①三相异步电动机:外形仿真,结构仿真,装配仿真,维修仿真;

②单相异步电动机:外形仿真,结构仿真,装配仿真;

③伺服电动机:外形仿真,结构仿真,原理仿真;

④步进电动机:外形仿真,原理仿真;

⑤直流电动机:外形仿真,结构仿真,装配仿真;

⑥变压器:外形仿真,结构仿真,原理仿真,装配仿真;

(5)低压电器

①交流接触器:外形仿真,结构仿真,原理仿真,组装仿真,检测仿真;

②继电器:外形仿真,结构仿真,原理仿真,检测仿真;

③常用闸刀开关:外形仿真,结构仿真;

④低压断路器:外形仿真,结构仿真,原理仿真;

⑤熔断器:外形仿真,结构仿真;

⑥启动器:外形仿真

⑦主令电器:外形仿真,结构仿真;

(6)电动机控制仿真

①接线仿真:

01.具有过载保护的三相电动机正转控制接线仿真

02.双重互锁的三相电动机正反转控制接线仿真

03.三相电动机接触器星形、三角形控制接线仿真

04.三相电动机时间继电器接线仿真

05.三相电动机机械制动控制电路仿真

②电路仿真:

01.三相电动机具有过载保护的正转控制仿真

02.三相电动机双重互锁的正反转控制仿真

03.生产机械行程控制电路仿真

04.三相电动机自耦降压起动仿真、

05.三相电动机接触器星形、三角形控制仿真

06.时间继电器仿真

07.三相电动机机械制动控制电路仿真

08.电动机反接制动控制电路仿真

09.有变压器全波整流能耗制动控制电路仿真

10.接触器控制的双速电动机调速电路仿真

11.利用电流继电器控制绕线式异步电动机起动控制线路仿真c620车床电气控制仿真,电动葫芦仿真,z35摇臂钻床仿真

③排故仿真:

01.具有过载保护的正转控制排故

02.双重互锁的正反转控制排故

03.生产机械行程控制电路排故

04.自耦降压起动排故

05.接触器星形、三角形控制排故

06.时间继电器排故

07.三相电动机机械制动控制电路排故

08.电动机反接制动控制电路排故

09.有变压器全波整流能耗制动控制电路排故

10.接触器控制的双速电动机调速电路排故、

(7)电工识图

4)电工基础仿真:能进行39个仿真实验如下(包含但不局限于)

实训一 电位、电压的测定仿真;

实训二 电源的外特性仿真;

实训三 欧姆表工作原理仿真;

实训四 电阻的串、并、混联仿真;

实训五 电压控制电流源仿真;

实训六 电压控制电压源仿真;

实训七 电容器的串、并、混联电路仿真;

实训八 电容在交直流电路中的作用仿真;

实训九 一阶RC电路的过渡过程仿真

实训十 二阶电路的响应仿真;

实训十一 负载获得最大功率的条件仿真;

实训十二 惠斯通电桥仿真;

实训十三 电阻与温度的关系仿真;

实训十四 直流电路星形和三角形电路的等效互换仿真;

实训十五 RL串联电路仿真;

实训十六 RC串联电路仿真;

实训十七 RCL并联电路仿真;

实训十八 电感在交直流电路中作用仿真;

实训十九 一阶RL电路的过渡过程仿真;

实训二十 谐振电路仿真;

实训二十一 RC选频电路仿真;

实训二十二 通断电自感现象仿真;

实训二十三 电压表电流表的工作原理仿真;

实训二十四 单相交流电路功率因数的改善及日光灯的接法仿真;

实训二十五 变压器实验仿真;

实训二十六 单相交流电路实验仿真;

实训二十七 电焊变压器原理仿真;

实训二十八 交流互感器原理仿真;

实训二十九 电压互感器原理仿真;

实训三十 磁耦合线圈的反、顺接法仿真;

实训三十一 三相负载的星、三角形连接电路仿真;

实训三十二 楼梯开关两地控制仿真;

实训三十三 戴维南定理实验仿真;

实训三十四 欧姆定律仿真;

实训三十五 互易定律仿真;

实训三十六 基尔霍夫第一定律仿真;

实训三十七 基尔霍夫第二定律仿真;

实训三十八 迭加定律仿真;

实训三十九 诺顿定律仿真

5)在线学习培训

(1)提供免费远程单片机培训PLC培训,伺服,步进,触摸屏,变频器, 单片机,数控,机器人,工业组态及网络通信等全系列自动化技术培训

(2)教师可以远程通过新建不同班级、不同课程并上传课程资料,可进行网上试卷批阅,作业批阅,回答学生问题。

(3)教师可以自由组合不同教学手段,实现各种不同的教学方法,比如谈话式、研讨式、活动式、竞赛式等等,学习体验;

(4)学生可以登录在线学习系统,进行不同老师和不同课程学习,可以通过在线学习系统向老师提问,做笔记,评价及参与话题讨论

6)液压传动原理的动态演示并不少于18种动态演示。

7)传感器仿真

(1)温度变送传感器仿真

(2)液位传感器仿真

(3)流量传感器仿真

8)气动回路仿真演示:28回路的仿真,14路"考考你!"典型气路设备故障。

9)PLC运行数据显示:PLC输入电压监控,PLC输出电压监控,PLC输入开关监控,PLC输出开关控制以及PLC输入电压模拟量实时数据,可根据实际需求添加128路。

10)PLC运行历史数据:显示PLC运行历史数据,可按时、天、月进行查询历史数据曲线,以及历史数据表格,可表格数据导出处理。

11)电机软启动及电机保护器的仿真

★6.2智能教学测控仪(整个教室配置1套,投标现场逐条演示以下功能)

系统采用一体化设计(拒绝采用功能拼凑型),7寸彩色中文触控屏系统管理器,中文菜单式触控操作界面,人机对话友好。该系统集成示波器、任意函数波形发生器、PWM脉冲发生器、模拟数据测量、故障模拟发生器、数字量输入监测、虚拟万用表功能七大功能模块。

1)集成3通道示波器不低于20K带宽、X轴时间选择(25us;50us;100us; 200us; 500us; 1ms; 2ms; 5ms; 10ms; 20ms; 50ms; 100ms;)、Y轴幅度选择(10mV; 20mV; 50mV; 100mV; 200mV; 500mV; 1V; 2V; 5V; 10V;)衰减选择(×1; ×10; ×50;),3个通道各自的频率、有效值、峰峰值显示,3个通道使能开关以及暂停开关。

2)集成3路任意函数发生器,内置正弦波、方波、三角波、锯齿波、梯形波,最大输出幅度 10Vpp,输出阻抗 50Ω±10% ,占空比范围 1%-99%(方波),最大输出频率范围不低于0. 1Hz-20KHz,输出幅度可调。

3)集成5路PWM脉冲发生器,5个通道独立调节,频率范围不低于0Hz~20KHz,占空比范围:0-100%,1%步进,输出幅值:5V/12V切换选择。

4)集成16路模拟测量,可独立测量16路0-30V模拟量信号并实时曲线显示,通道名称可以自定义。

5)集成故障模拟发生器,可自由设定电路中16路各种常见故障,线路断路、偶发等故障现象,有教师登录界面和学生排故界面,自动评分功能,通道名称可以自定义。

6)集成16路数字量输入监测,最大输入电压24V,用于监测常用传感器检测开关量信号,通道名称可以自定义。

7)虚拟万用表功能

直流电压:600.0mV / 6.000V / 60.00V / 600.0V /1010V 自动换挡

交流电压:600.0mV / 6.000V / 60.00V / 600.0V /760V自动换挡

直流电流:600.0μA / 6000uA / 60.00mA / 600.0mA / 6.000A / 20.00A

交流电流: 600.0mA / 6.000A / 20.00A自动换挡

电 阻:600.0Ω / 6.000kΩ / 60.00kΩ / 600.0kΩ / 6.000MΩ / 60.00MΩ自动换挡

二 极 管:0.000~3.300V,3.3V以上串口输出超载异常

通断检测:50Ω及以下时发声,610Ω或以上串口输出超载异常

电 容:6.000nF / 60.00nF / 600.0nF / 6.000μF / 60.00μF / 600.0μF / 6.000mF / 60.00mF自动换挡

频 率1:9.999Hz / 99.99Hz / 999.9Hz / 9.999kHz / 99.99 kHz自动换挡

频 率2:10MHz

8)上位机软件可通过无线网络控制测控仪的3通道示波器功能、3路函数发生器功能、PWM脉冲发生器功能、16路模拟测量功能、16路故障模拟发生器功能、16路数字量输入监测功能

7.其它配置设备:1套

7.1、包含空气压缩机、装配桌、电脑桌、培训资源包等内容。

(1)空气压缩机:输出功率:550W;工作压力:0.6mpa;排气量:30L/min ;

(2)装配桌:由桌身、工具柜、台面组成,用于电气及机械结构的装配平台。桌身:采用冷轧钢板折弯焊接而成,喷塑后组装连接。工具柜:采用冷轧钢板折弯焊接而成,工具柜有多个抽屉,可储藏工具,放置于装配桌底部一侧。台面:采用25mm厚高密度中纤板外贴防火板,PVC截面封边,台面具有耐磨、耐热、耐污及易清洁等特点。

(3)电脑桌:功能:单工位设计,用于放置编程电脑,方便学员实训使用。桌身:桌身采用铝型材和钣金组装而成,桌体底采用带刹车万向轮,移动和固定两相宜,方便调整设备的摆放位置。台面:采用高密度中纤板外贴防火板,PVC截面封边,台面具有耐磨、耐热、耐污及易清洁等特点。